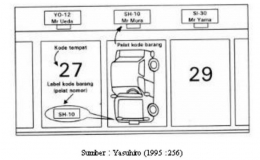

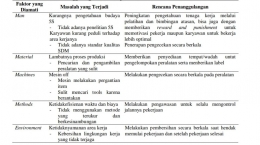

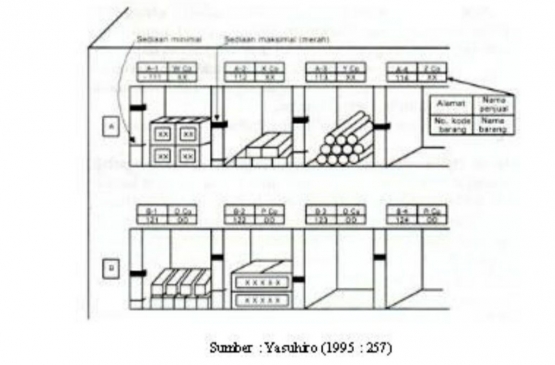

Untuk penunjuk jumlah maksimum atau ukuran lot dan jumlah minimum atau titik pesan ulang dari berbagai bahan harus ditentukan. Untuk menunjukkan jumlah sebagai ganti angka-angka, lebih baik jumlah yang dikehendaki dinyatakan secara visual dengan menggambar garis berwarna mencolok pada posisi yang tepat. Ini akan memungkinkan operator mengetahui tingkat jumlah minimum dan maksimum dengan sekejap tanpa harus membaca setiap jumlah yang ditulis. Contoh penunjuk jumlah sediaan maksimal dan minimal dapat dilihat pada gambar 4 seperti di bawah ini.

e. Langkah 5. Menjadikan Seiton suatu kebiasaan. Untuk menjaga tata tertib dalam pabrik, Seiri dan Seiton harus dilaksanakan secukupnya. Tindakan

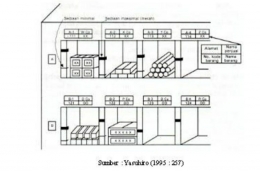

itu adalah antara lain pemisahan bahan secara visual antara yang diperlukan dengan yang tidak, pengaturan bahan yang sering digunakan di dekat tempat penggunaannya, dan penggunaan pelat kode tempat, pelat kode barang, dan garis-garis penunjuk jumlah (Yasuhiro, 1995:255).

2.3 Konsep Seiso

Seiso yaitu selalu membersihkan, menjaga kerapihan dan kebersihan (resik). Iniadalah proses pembersihan dasar dimana suatu derah disapu dan kemudian dipel dengan kain pel. Karena lantai, jendela, maupun dinding harus dibersihkan, seiso di sini setara dengan aktifitas pembersihan berskala besar yang dilakukan setiap akhir tahun di rumah tangga Jepang. Meskipun pembersihan besar-besaran di seluruh perusahaan dilakukan beberapa kali dalam setahun, tiap tempat kerja perlu dibersihkan setiap hari. Aktifitas itu cenderung mengurangi kerusakan mesin akibat tumpahan minyak, abu, dan sampah. Contohnya, kalau ada pekerja yang mengeluh ada mesin yang rusak ini tidak berarti mesin itu perlu penyetelan. Sebenarnya, yang diperlukan mungkin hanya program pembersihan di tempat kerja (Yasuhiro,1995:249).

Untuk melaksanakan seiso atau resik, terlebih dahulu tentukanlah langkah-langkahnya sebagai berikut:

1. Tentukan apa yang hendak dibersihkan.

2. Tentukan siapa bertanggung jawab untuk setiap tugas Resik

3. Tentukan metode Resik.

4. Siapkan peralatan kebersihan

5. Pelaksanaan Resik (Hiroyuki, 1992:45).