“Budaya Bukan Hambatan” adalah judul dari bab III, yang mengajak pembaca melihat secara global bagaimana sukses QCC di banyak negara, antara lain Singapura, Burkina Faso, dan Botswana. Kesuksesan yang luar biasa ini memantik semangat perusahaan dengan penjualan otomotif terbesar di dunia ini untuk jangan menjadikan QCC laiknya ‘katak melompat di dalam tempurung’, tapi malah justru diserukan agar menjadi Gerakan Nasional. Luar biasa!

Ambil contoh misalnya, bagaimana menjalankan teknik QCC? Bab ini membeberkannya, mulai dari brainstorming, pendekatan why-why-why, penggunaan diagram affinity, menghilangkan 3M (muda/mubazir, muri/kelebihan beban, mura/ketidakseimbangan), mempertajam masalah dengan pendekatan 5W2H (what, when, who, where, why, how, how much), mencermati berbagai kemungkinan dengan 4M1E (man, machine, material, method, environment), hingga mengadakan pertemuan dan presentasi.

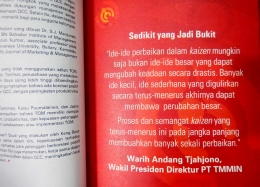

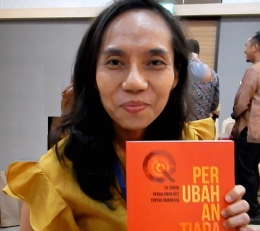

Buku yang cukup menampilkan ilustrasi, foto dan kutipan tokoh-tokoh dibalik suksesnya QCC di perusahaan Toyota ini memuat juga Daftar Istilah. Jadi, pembaca tidak perlu mengernyitkan dahi apabila menemukan istilah dalam Bahasa Jepang yang mungkin baru pertama kali ditemukan, seperti Genba, Genchi genbutsu, Heijunka, Hoshin Kanri, Kaihao, Kaimeim Nichijo Kanri dan lainnya. Yang menarik, ada istilah BLUSUKAN pada daftar. Apakah ini Bahasa Jepang? Hahahaaa … bukan tentunya. Ini adalah aktivitas yang biasa dilakukan oleh Presiden RI Joko Widodo guna menyambangi, melihat langsung, mendengar dan merasakan bagaimana situasi dan kondisi rakyatnya di lapangan. Tapi tahukah Anda, ternyata blusukan juga dimaknai sebagai hal yang sama seperti genchi genbutusu yang artinya pergi ke lapangan untuk mendengarkan aspirasi langsung dari mereka yang mengalami kejadian atau masalah. (hal. 141). Wow! Supeeerrrr … rupanya Pak Jokowi sepertinya sudah menerapkan semangat kaizen --- perbaikan terus menerus --- melalui aktivitas QCC.

Sementara itu, menurut Abdul Mukti Suryo Hutomo selaku General Manager Press Production Sunter 2 Division PT TMMIN, aktivitas QCC bisa diberlakukan panjang, bahkan sudah selama 25 tahun di Toyota Indonesia, karena memang sangat terasa manfaatnya. “Bahkan ketika saya level member di divisi produksi maupun engineering, QCC itu mampu membuat saya bekerja lebih baik, membuat improvement, mengeluarkan ide-ide cemerlang, dan kalau saya sejak kecil biasa dan gemar membuat prakarya maka dengan QCC kebiasaan itu bisa muncul lagi. Kini, ketika level member saya sudah meningkat General Manager semakin terbukti lagi bahwa QCC mampu membantu member saya berada pada jalur development, mereka menjadi lebih pandai, lebih kreatif dengan ide-ide cemerlang yang selalu muncul. Artinya, QCC tidak saja bermanfaat untuk perusahaan tapi juga buat saya sendiri secara pribadi, baik sebagai member, pimpinan kerja, atau seperti saat ini dimana saya sudah menjadi General Manager,” ujarnya kepada penulis dalam wawancara khusus di sela peluncuran buku.

Ada tiga hal yang dirasakan paling bermanfaat dari pelaksanaan QCC. “Pertama, dengan QCC maka berlaku apa yang dinamakan ‘People Development’, makanya semboyan kita adalah ‘We Make People Before We Make Product’. Kedua, QCC mampu menciptakan komunikasi yang baik di perusahaan. Artinya, terjalin komunikasi yang selaras antar sesama member, maupun antara member dengan pimpinan kerjanya. Dengan QCC, komunikasi terjalin lancar dimana kita memang punya sarana komunikasi. Sebagai General Manager, dengan adanya QCC saya bisa datang ke line untuk bertemu staf member di sana, dan kita saling berinteraksi tentang segala hal terkait pekerjaan, misalnya sejauhmana progress yang sudah berjalan, apa kendala yang dihadapi, dan bantuan pekerjaan apa yang diharapkan. Jadi, ada juga bahan buat komunikasi. Dan ketiga, setelah semua itu berjalan secara otomatis sesuai yang diharapkan, maka mereka semua bisa melakukan perbaikan, improvement, atau problem solving. Inilah yang pada akhirnya membuat kualitas kerja menjadi lebih baik, produktivitas menjadi lebih baik, meskipun semua itu terlaksana secara sedikit demi sedikit, tapi lama kelamaan hasilnya terasa sampai saat ini,” urainya semangat.

Contoh konkret manfaat pelaksanaan QCC banyak sekali, lanjut Abdul Mukti, misalnya saja yang sederhana, saya kebetulan bekerja di press production yang kerjanya membuat body mobil. Pernah suatu ketika, member saya berkata kepada pimpinan kerjanya tentang sisa pelat hasil pembuatan body mobil yang masih besar dan kurang termanfaatkan. Hingga akhirnya pada suatu saat member tersebut mengajukan ide untuk membuat sisi bahagian bawah tempat biasa dongkrak diletakkan. Karena berkaitan dengan pabrik yang memproduksi dongkrak, akhirnya ide dari member tadi dilanjutkan ke pabrik pembuat dongkrak.

Kreatifitas memanfaatkan pelat sisa body mobil, tegas Abdul Mukti lagi, merupakan ide yang muncul dari member. “Ide seperti ini tidak akan menjadi sesuatu yang berharga atau tidak akan menjadi apa-apa kalau leader tidak merespon. Karena QCC itu di Toyota Indonesia dijadikan suatu sistem manajemen genba (perkara, masalah) yang menjadi target sekaligus Key Performance Indicator (KPI) dari pimpinan kerja, maka kita memang selalu menangkap ide yang merupakan hasil QCC dari para member. Bukankah ini juga akan menjadi prestasi dari leader, sang pimpinan kerja juga apabila ide member benar-benar bisa direalisasikan,” terang pria berkacamata yang sudah 20 tahun bergabung bersama Toyota Indonesia.

Kegiatan QCC tidak hanya dapat dilaksanakan pada divisi produksi saja. Ia bahkan bisa diterapkan untuk divisi administrasi perkantoran. “Contoh nyata manfaat QCC pada divisi administrasi ini misalnya, seperti yang pernah terjadi pada proses ekspor dan impor. Kejadian awalnya begini, administrasi proses ekspor impor pada redline (jalur merah) memerlukan waktu yang sangat panjang atau tujuh hari kerja. Padahal untuk jalur biasa, prosedur administrasi ekspor impor hanya bisa selesai dalam tiga hari kerja saja. Melihat kenyataan prosedur yang lama waktunya ini, divisi administrasi perkantoran kemudian melakukan QCC dan menemukan fakta bahwa ternyata, prosedur berlarut-larutnya proses ekspor impor redline ini adalah karena kegiatan tanda-tangan yang harus dibubuhkan pada lembaran-lembaran manifest. Kondisi demikian lalu dibicarakan bersama dengan instansi berwenang terkait ekspor impor, hasilnya dirancang suatu kebijakan prosedur untuk memperingkas lembaran-lembaran manifest yang harus ditandatangani. Artinya, dalam satu manifest sudah mencakup daftar barang-barang redline secara keseluruhan, sehingga dengan begitu proses penandatanganan tidak membutuhkan banyak lembaran kertas. Hasilnya sungguh luar biasa, karena akhirnya proses ekspor impor untuk redline bisa dipersingkat dari tujuh hari kerja menjadi hanya empat hari saja,” tuturnya.