Sebagaimana diuraikan sebelumnya pada artikel Aplikasi Sederhana Rencana Pengadaan Material Menggunakan Microsoft Excel untuk Produk Bisnis Berbasis Manufaktur bahwa terdapat delapan tahapan dalam menyusun rencana pengadaan material dengan menggunakan bantuan aplikasi Microsoft Excel ini.

Tahapan-tahapan tersebut akan menjadi petunjuk bagi kita untuk mengikuti alur proses pembuatan aplikasi sederhana ini sehingga terbangun dengan sebagaimana mestinya.

Secara garis besar, aplikasi rencana pengadaan material ini nantinya akan mengintegrasikan antara kebutuhan secara keseluruhan, jumlah ketersediaan material yang ada saat itu, dan juga berapa banyak material yang masih perlu untuk diproses pengadaan.

Harapannya adalah semua kebutuhan dapat tercukupi, tapi disisi lain kita tidak sampai harus membeli barang atau material melebihi batas yang diperlukan. Hanya saja dalam perhitungan yang akan kita buat ini masih belum akan memasukkan kalkulasi waktu yang terhubung dengan jadwal produksi atau pengiriman.

Sehingga hasil akhir perhitungan masih sebatas mengetahui jumlah yang diperlukan saja. Belum termasuk dengan perkiraan waktu dimana sejumlah barang tersebut diperlukan. Hal ini akan diintergrasikan nanti dalam pembahasan kita yang lain.

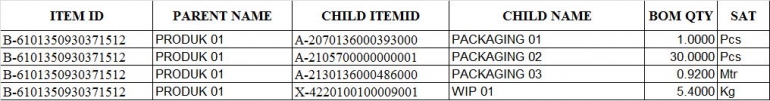

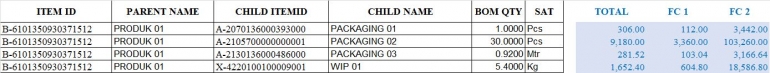

Tahap Pertama: Penjabaran Formula Produk

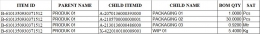

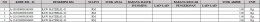

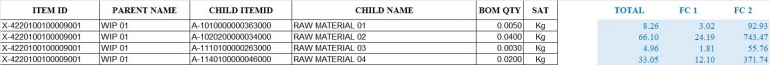

Dalam industri manufaktur, keberadaan formula sangatlah vital. Karena hal ini merupakan standar acuan untuk melakukan aktivitas-aktivitas yang lain diantaranya yaitu menghitung jumlah material. Per unit produk butuh material berapa banyak. Sehingga ketika jumlah unit order produknya bertambah atau berkurang hal itu bisa menjadikan kita tahu fluktuasi kebutuhan materialnya juga.

Selain itu, kita juga bisa melihat hierarki proses dari sebuah produk apakah ia hanya melalui 1 fase, 2 fase, 3 fase, dan seterusnya. Fase ini mungkin bisa dibilang sebagai rentetan proses yang membentuk suatu produk.

Katakanlah misalnya produk kripik singkong. Fasenya terdiri dari aktivitas mengemas kripik kedalam kemasan. Tapi sebelum itu terdapat juga fase proses yang lain seperti memotong singkong, memberi bumbu singkong, menggoreng singkong, dan seterusnya. Dimana setiap fase memiliki perlakuan dan kebutuhan atas material yang berbeda dengan proses yang lain. Setidaknya dalam hal komposisinya.

Pada tahap ini kita perlu membuat sebuah database formulasi untuk setiap produk yang kita miliki. Formula akan memberi kita informasi kebutuhan dari setiap produk tersebut yang nantinya akan ditautkan dengan basis data yang lain seperti jumlah order dan total kebutuhan per item material.

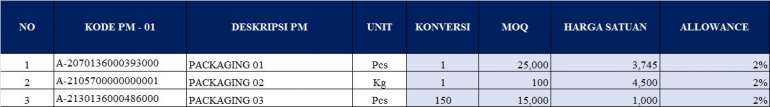

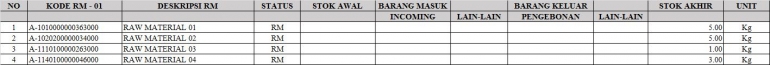

Tahap Kedua: Pembuatan List Informasi Material

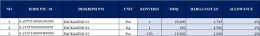

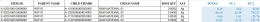

Formula akan memberikan informasi perihal material jenis apa saja yang dipakai untuk menciptakan sebuah produk tertentu, berikut takaran atau komposisinya. Seiring banyaknya varian produk yang diproduksi maka kebutuhan akan material sangat mungkin akan semakin banyak.

Hal inilah mengapa penting membuat suatu koneksi perhitungan kebutuhan material untuk masing-masing produk agar kebutuhan secara keseluruhan dapat diketahui. Menghitung beragaman kebutuhan material dalam satu waktu pasti membutuhkan ketelitian karena ini menyangkut kebutuhan atas beberapa barang sekaligus.

Sehingga semua jenis material yang dibutuhkan untuk menunjang proses produksi perlu didata satu persatu dan diberikan "perlakuan khusus". Membuat daftar setiap jenis material akan sangat membantu saat kita ingin menyematkan kriteria atau karakteristik khusus dari suatu jenis material.

Mungkin itu menyangkut lead time, konversi, harga, jumlah minimum pemesanan, jumlah minimal pengiriman, buffer stok, dan lain-lain. Beberapa rule tersebut akan sangat menentukan penyusunan rencana pengadaan yang dilakukan nantinya. Yang pada akhirnya memungkinkan kita untuk tahu rekap kebutuhan material untuk setiap order yang diterima.

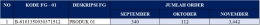

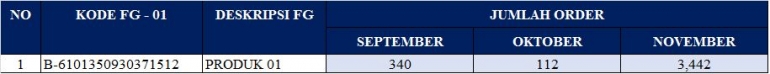

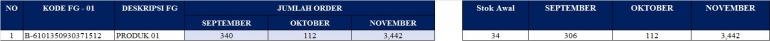

Tahap Ketiga: Pendataan Jumlah Order Produk

Berapa banyak material yang harus dipesan sementara kita tidak tahu berapa banyak pesanan yang harus dipenuhi? Oleh karena itu, mengetahui besaran permintaan adalah sangat penting.

Mengapa para pelaku bisnis sampai rela "bela-belain" untuk melakukan "penerawangan" order atau forecasting. Karena pada dasarnya jumlah order yang masuk itulah acuan dari penysunan rencana pengadaan material ini.

Mengetahui berapa banyak produk yang harus dipenuhi itu sudah setengah jalan untuk memenuhi order tersebut. Tapi, bagi suatu unit bisnis yang telah beroperasi selama beberapa waktu sehingga memiliki stok barang jadi, stok bahan baku, stok barang setengah jadi, dan sejenisnya tetap harus mempertimbangkan keberadaan dari hal itu.

Stok harus dipertimbangkan agar pengadaan yang dilakukan tidak menyebabkan suatu material menjadi sia-sia.

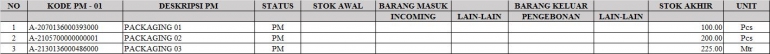

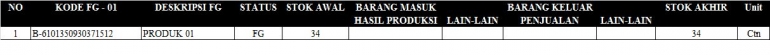

Tahap Keempat: Pendataan Stok Material dan Barang Jadi/Setengah Jadi

Jumlah yang kita inginkan belum tentu juga merupakan jumlah yang akan kita dapatkan. Selalu ada kemungkinan kurang atau lebih karena memperoleh sesuatu yang mutlak sama persis sepertinya hanya ada pada hitung-hitungan diatas kertas.

Begitu pula halnya dengan sejumlah produk yang kita produksi dengan niatan awal untuk dijual habis semuanya. Namun terkadang masih akan tersisa sebagian kecil atau bahkan sebagian besar produk yang belum berhasil dijual yang pada akhirnya menjadi stok.

Pada saat order periode selanjutnya kita dapatkan, keberadaan stok lama tersebut tidak boleh kita lupakan. Ia tetap harus diperhitungkan keberadaannya. Menjadi bagian dari pemenuhan order.

Jika itu adalah stok bahan jadi maka akan mengurangi jumlah produk yang perlu diproduksi. Sementara jika stok itu adalah material maka akan mengurangi jumlah yang perlu dibeli. Tentu dengan item yang sama.

Tahap Kelima: Merangkai Interkoneksi Stok, Formula, dan Order Produk

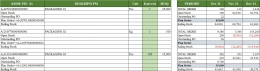

Dari tahapan-tahapan sebelumnya kita memperoleh beberapa basis data yaitu formula, daftar material, order produk, dan stok barang yang meliputi stok barang jadi, barang setengah jadi, maupun stok material.

Di sini kita akan melakukan interkoneksi dimana order produk menjadi titik awal kita memulai. Dari jumlah order yang diterima ini lantas akan kita breakdown kedalam kebutuhan unit terkecilnya berdasarkan formula untuk masing-masing produk. Tapi kita harus memeriksa terlebih dahulu setiap produk tersebut terhadap ketersediaan stoknya.

Kalkulasi ini akan kita lakukan untuk setiap jenis produk. Dengan setiap daftar packaging nantinya akan terkalkulasi dan terekap menjadi satu dari keseluruhan kebutuhan pada setiap varian produk.

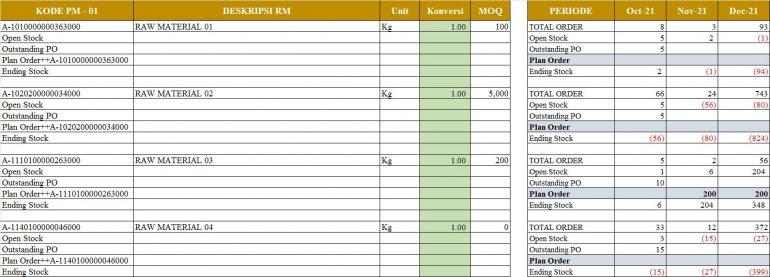

Apabila suatu produk didalam formulasinya terdiri atas suatu barang setengah jadi dan mengalami perlakuan menggunakan beberapa material yang lain maka hal itu perlu dibuatkan kalkulasi secara terpisah untuk mendapatkan detail perhitungan material sebagaimana yang diuraikan sebelumnya.

Dengan kata lain, kalkulasi kebutuhan material untuk barang setengah jadi akan mengalami kalkulasi kebutuhan material yang mirip dengan perhitungan material barang jadi.

Bedanya, kalau barang jadi mendasarkan perhitungannya dari order konsumen, maka untuk barang setengah jadi didasarkan pada jumlah barang jadi yang diproduksi.

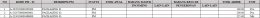

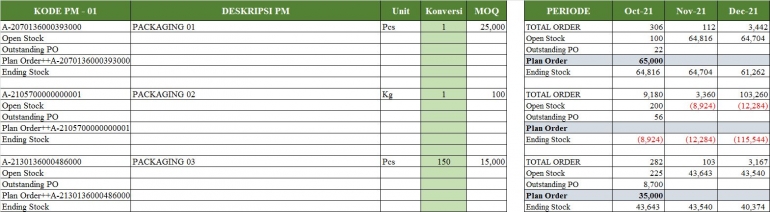

Tahap Keenam: Membuat Rencana Pengadaan Material

Rencana pengadaan bisa mulai dibuat setelah kebutuhan barang jadi, stok, dan formula sudah terkoneksi satu sama lain. Yang menjadikan kita tahu berapa total kebutuhan untuk masing-masing material yang ada.

Apabila suatu unit bisnis sudah menerapkan mekanisme pengadaan barang berbasis PO (Purchase Order), maka sisa PO yang tersedia juga harus dipertimbangkan sebagai stok.

Kalkulasi ini dilakukan per jenis material, baik itu kategori packaging material ataupun raw material yang melekat pada formula suatu produk.

Selanjutnya kita bisa melakukan "plotting" jumlah material yang perlu untuk dibeli. Batasan jumlah untuk dipesan bisa berupa minimum order (MOQ), buffer stok, atau allowance terkait potensi reject selama produksi berjalan.

Prinsip alokasi pengadaan untuk packaging material dan raw material bisa dibilang sama. Bedanya hanya pada komposisi kebutuhan dalam satu satuan produk.

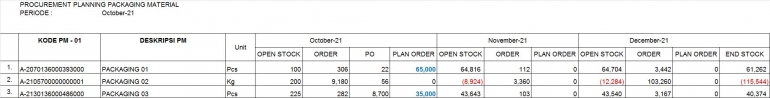

Tahap Ketujuh: Preview Rencana Pengadaan Material

Dari alokasi pengadaan material yang kita lakukan hasil akhirnya mungkin perlu di-review ulang guna menghindari salah alokasi, kelebihan alokasi, dan sejenisnya.

Untuk lebih memudahkan kroscek ini maka semua daftar material yang ada perlu ditampilkan dalam satu frame agar kita bisa melihat rekam pergerakannya pada setiap periode.

Kita bisa mengemasnya agar lebih mudah terdeteksi item-item mana saja yang sudah dialokasi dan mana yang belum. Mungkin dengan mengatur format huruf, memberi warna, dan sebagainya.

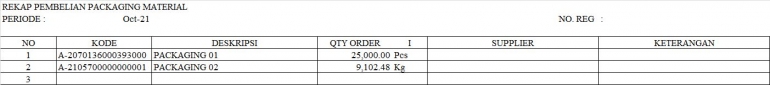

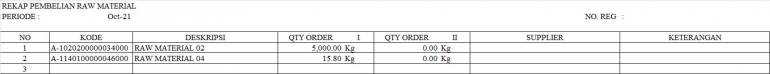

Tahap Kedelapan: Membuat Rekap Pembelian Material

Ketika preview sudah selesai ditinjau ulang dan dirasa semua sudah sesuai harapan maka langkah terakhir adalah menuangkannya dalam daftar barang yang perlu dibeli.

Hal itu bisa dituangkan dalam formulir khusus dengan cap korporasi bersangkutan ataupun hal lain yang seruap dengan hal itu. Pada intinya, rekap pembelian ini hanya menampilkan material apa saja yang perlu dibeli sementara untuk packaging material ataupun raw material yang tidak diperlukan akan dihilangkan dari daftar ini.

Angka pembelian yang muncul diakhir ini sudah melalui beberapa filter mulai dari stok, jumlah order, minimum pemesanan, dan lain-lain sehingga angka yang muncul sudah merupakan angka "bersih" yang tinggal dibelikan saja.

Penyusunannya sepertinya memang terkesan rumit dan membuat pusing. Sehingga untuk lebih memudahkan rekan-rekan yang ingin menerapkan rencana pengadaan material ini pada bisnisnya akan kami berikan contoh file yang sudah mencakup keseluruhan dari tahapan yang ada.

Jika ingin men-download file tersebut rekan-rekan bisa mengunjungi blog pribadi penulis disini.

Salam hangat,

Ash

Follow Instagram @kompasianacom juga Tiktok @kompasiana biar nggak ketinggalan event seru komunitas dan tips dapat cuan dari Kompasiana. Baca juga cerita inspiratif langsung dari smartphone kamu dengan bergabung di WhatsApp Channel Kompasiana di SINI