Sebagai produsen mobil merk Toyota tentuk faktor keselamatan penumpang yang paling utama. Karena hal tersebut prinsip kerja tidak membuat cacat, tidak menerima cacat, dan tidak meneruskan cacat adalah faktor utama di pabrik PT Toyota Motor Manufacturing Indonesia (TMMIN). Prinsip itu harus dikerjakan oleh seluruh karyawan TMMIN di mana pun berada. Karena sebagai produsen mobil dan komponennya selalu menjaga agar pengguna mobil Toyota terjamin keselamatannya.

Hal ini berkaitan erat dengan filosofi Jidoka dari Jepang yang berkaitan erat dengan kualitas produk. Selama proses produksi, harus dipastikan tidak ada produk cacat. Jika kejanggalan atau kesalahan terjadi, proses produksi harus segera dihentikan.

Semua karyawan Toyota harus memiliki pemahaman untuk menghasilkan produk berkualitas baik, tidak membiarkan terjadi cacat produk, atau menghasilkan produk cacat. Hal ini terlihat sederhana, namun sangat sulit diaplikasikan di lapangan. Apalagi yang diproduksi TMMIN adalah mobil utuh kelas ekspor seperti Kijang Innova, Fortuner, Etios Valco, Vios dan Yaris.

Filosofi kerja ini dijelaskan oleh Bapak Turmudi, selaku Executive General Manager PT TMIIN saat menerima 20 orang Kompasianer secara ekslusif dalam acara Kompasiana Visit bersama PT TMMIN untuk mengajak Kompasianer mengetahui langsung bagaimana proses pembuatan mesin dan komponen mobil Toyota dari part terkecil hingga menjadi sebuah mesin yang utuh di Pabrik Sunter 1, Jakarta Utara, Rabu 10 Juni lalu.

Beruntung saya termasuk 20 orang Kompasianer bisa melihat langsung bagaimana proses pembuatan mesin tersebut. Pada saat itu saya bisa melihat langsung perwujudan Toyota Way yaitu corporate culture yang digunakan oleh korporasi Toyota, yang terdiri dari 2 pilar utama: Continuous Improvement dan Respect for People. Dan juga Toyota Production System yaitu salah satu sistem lean manufacturing yang dirancang khusus sehingga bisa mengingkatkan efisiensi dan produktivitas kerja. Selain dari itu, Kompasianer juga bisa mengalami langsung perpaduan dari culture Toyota Global dan juga kearifan bangsa Indonesia.

Dari corporate culture Toyota secara pribadi, saya mendapat pelajaran berharga, yakni filosofi kerja Toyota yang bagi saya sangat menarik untuk diikuti. Filosofi tersebut yaitu Jidoka, Kaizen, dan Asakai. Karena saya tertarik dengan filosofi kerja yang mengutamakan kualitas dan perbaikan yang terus menerus saya sengaja mencari referensinya dan membuat tulisan khusus tentang tiga filosofi Toyota tersebut adalah:

Jidoka

Sebelum menerangkan definisinya, saya terangkan dulu tujuan dari Jidoka, yaitu:

- Menjamin hasil produksi mencapai kualitas terbaik.

- Penyederhanaan produksi manpower

- Mencegah terjadinya down time akibat adanya kelainan pada proses produksi.

Jidoka adalah istilah bahasa Jepang yang artinya adalah Otomatisasi dan Otonomisasi.

Otomatisasi adalah mengubah proses manual (yang dikerjakan manusia) menjadi proses mesin. Yang diotomatisasi adalah operasionalnya saja, tanpa adanya umpan balik yang dapat mendeteksi kesalahan, dan tidak ada sistem penghentian proses bila terjadi kesalahan.

Otonomisasi adalah mengubah proses manual menjadi proses mesin dengan menambah pengendalian cacat secara otomatis. Dalam otomatisasi ini, disamping melibatkan beberapa jenis sistem otomatisasi dalam proses mesin, juga melibatkan pengendalian mutu yang dapat menghentikan proses bila terjadi cacat di proses produksi.

Dengan kata lain, Jidoka adalah sistem yang digunakan untuk mendeteksi ketidaknormalan proses. Apabila ditemukan keganjilan, sistem tersebut diberi wewenang untuk menghentikan proses. Contohnya, pada bagian produksi yang menggunakan conveyor belt, operator diperbolehkan menekan “line stop button” untuk menghentikan produksi.

Untuk mendukung Jidoka, ketika berkeliling Kompasianer di pabrik TMMIN ditunjukkan alat semacam nampan berjalan yang diberi nama Dolly. Dolly ini berfungsi untuk tempat segala macam alat-alat semacam mur dan baut. Apabila operator sudah selesai bekerja, di nampan ada satu mur atau baut yang ketinggalan berarti ada alat yang tertinggal di salah komponen yang diproduksi.. Hal ini harus dichek ulang sistem kerjanya agar ketahuan komponen mana yang ketinggalan belum dipasang mur atau baut tersebut.

Ada pula alat yang diberi nama Andong semacam alarm yang berwarna kuning fungsinya untuk memanggil supervisor apabila terjadi sesuatu. Sedangkan alarm merah fungsinya untuk menghentikan proses produksi. Suara andong ini sangat keras memenuhi pabrik dan pasti terdengar oleh semua operator.

Untuk membuat aman pabrik, PT TMMIN juga membuat ketentuan, karyawan pabriknya harus memakai warna baju terang tidak boleh warna gelap, termasuk lantai dan dindingnya. Memasang karpet hijau yang empuk untuk pijakan kaki operator agar operator tidak mudah lelah selama bekerja. Ada line khusus pejalan kaki warna hijau yang diberi pagar agar setiap pekerja dan tamu yang datang untuk meninjau pabrik dijamin keamanannya.

Secara periodik, mengecek kualitas produk, mengganti oli mesin produksi, melakukan praktek maintenance. Pekerjaan pemeliharaan mesin ini dan bersih-bersih dilakukan mulai operator sampai manajer setiap seminggu sekali pada hari Jumat.

Kaizen

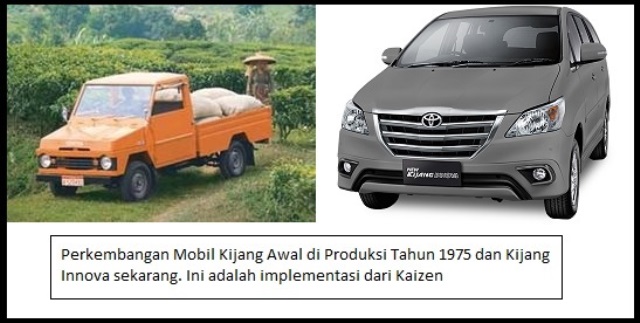

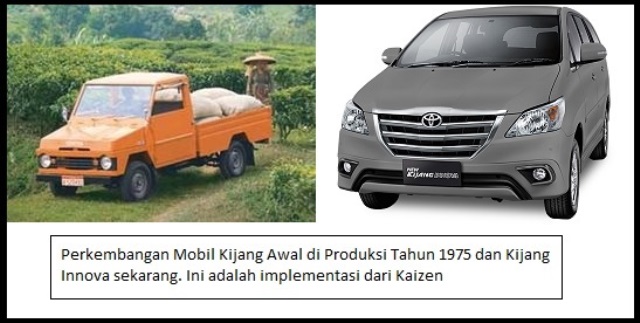

Kaizen, yang dalam bahasa Jepang berarti baik (zen) perubahan (kai) adalah filosofi yang memotivasi orang untuk terus-menerus melakukan perbaikan . Ini saya amati langsung dari perkembangan mobil Toyota Kijang awal tahun 1975 sampai sekarang bentuk eksterior dan interior mobil Kijang Innova yang jauh lebih baik selalu mendapat perbaikan dan inovasi bentuk dan modelnya.

Kaizen bermakna perbaikan yang terus menerus. Sasaran akhir kaizen adalah tercapainya kualitas, biaya, dan distribusi yang lebih baik, sehingga pada praktiknya kaizen menempatkan kualitas pada prioritas tertinggi. Kaizen mengajarkan bahwa perusahaan tidak akan mampu bersaing jika kualitas produk dan pelayanannya tidak memadai, sehingga komitmen manajemen terhadap kualitas sangat dijunjung tinggi.Kualitas yang dimaksud bukan sekedar kualitas produk melainkan termasuk kualitas proses yang ditempuh dalam menghasilkan produknya.

Kaizen adalah prinsip Jepang untuk mengubah yang tidak baik menjadi lebih baik. Ketiga bagian ini mengarahkan untuk memahami fakta-fakta yang ada dan menjalankan bisnis berdasarkan hal tersebut. Tantangan yang disusun sendiri oleh Toyota adalah bagaimana mencapai target penjualan yang lebih tinggi dan menjadi nomor satu di Indonesia.

Manfaat dari sistem Kaizen adalah sebagai berikut:

- Perbaikan kualitas produk

Sumber Daya disatukan bersama dan tim kerja yang dibuat lebih kuat, didirikan atau dibangun kembali untuk menyelesaikan masalah. Hasilnya terlihat ketika kualitas produksi membaik. Prosedur baru yang diterapkan dan tugas pekerjaan yang efisien sehingga membuat manajemen waktu lebih ramping. Mendengarkan semua ide karyawan merupakan hal yang sangat penting.

- Kerjasama tim akan meningkat

Semangat dan kepercayaan dari tim untuk memperbaiki masalah-masalah yang harus diselesaikan. Karyawan mulai melihat pekerjaan mereka dalam cahaya yang baru dan melanjutkan untuk melakukan pekerjaan mereka dengan perspektif baru. Karyawan tidak akan lagi berpikir buruk tentang satu sama lain atau memegang prasangka. Ketika tim work solid, produktifitas kerja meningkat.

- Dapat memecahkan masalah dengan lebih cepat

Pemecahan masalah cepat dilakukan ketika masalah langsung dihadapi bersama. Sistem Kaizen memegang keyakinan bahwa pemecahan masalah setelah menemukan akar masalah akan lebih cepat daripada cara-cara tradisional pertemuan yang panjang dalam rapat. Contoh Pemecahan masalah produksi dengan mengurangi lead time. Kadang-kadang, ada solusi sementara yang mungkin improvisasi mengakibatkan perubahan permanen pada proses. Pada dasarnya membantu Anda memecahkan masalah dengan cepat, kuncinya adalah dengan ide-ide inovatif.

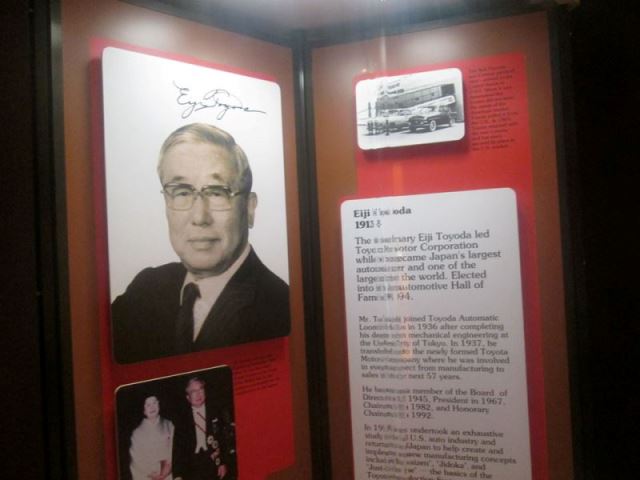

Foto 4: Bapak Sakichi Toyoda pendiri mobil Toyota di Jepang (Koleksi Museum Toyota di Nagoya, Jepang)

Asakai

Asakai adalah rapat harian utama yang terjadi di pabrik industri. Pertemuan Asakai adalah rapat di pagi hari sebelum kerja . Rapat ini bertujuan untuk mengevaluasi pekerjaan kemarin dan apa saja yang akan dilakukan hari ini.

Asakai dilakukan terutama untuk meningkatkan komunikasi antara berbagai sektor bertanggung jawab terhadap hasil produksi, dengan melaporkan hasil utama dan perkembangan dari hari sebelumnya dan awal dari pergeseran saat ini di industri keamanan, lingkungan, kualitas dan efisiensi. Semua laporan yang dibuat menggunakan metode Plan-Do-Check-Action, yaitu masalah, penyebabnya, penanggulangan dan tindakan masa depan yang dilaporkan.

Dari peninjauan ke pabrik TMMIN, diketahui program Asakai dilakukan rutin dengan rapat harian tiap hari dilaksanakan di pabrik TMMIN untuk mengevaluasi hasil kerja atasan dan bawahan setiap harinya. Kami para Kompasianer ditunjukkan tempat rapatnya. Tapi sayang karena tidak boleh memotret lingkungan pabrik saya tidak memiliki foto ruang rapat ini. Ruangan ini diberi nama Ruang Asake adalah ruang meeting pagi untuk membahas semua yg terjadi di pabrik PT TMMIN.

Tata tertib pabrik

Hal kecil yang saya lihat pertama kali akan masuk ruang pertemuan Kompasianer. Kami harus berjalan menaiki anak tangga dengan memegang handrail yang telah disediakan. Ada dua tangga untuk naik ke ruang pertemuan ke lantai dua. Tangga sebelah kiri untuk naik ruangan dan tangga sebelah kanan untuk turun ruangan. Karyawan tidak boleh menggunakan telepon genggam sambil berjalan selama di area pabrik ini. Kalau ingin menjawab sms atau telepon harus berhenti dulu di jalan yang berwarna areal hijau. Peraturan ini juga berlaku bagi tamu yang datang di pabrik TMMIN Sunter 1 termasuk para Kompasianer.

Sebelum masuk pabrik, kami juga dibekali alat komunikasi serupa earphone yang dipergunakan untuk mendengar penjelasan dari staf PT TMMIN yang memandu kami selama berkeliling pabrik. Gunanya alat ini bisa mendengar langsung di telinga semua penjelasan pemandu pabrik meskipun banyak suara berisik dari mesin pabrik suara earphone tetap terdengar.

Cara berjalan pun diatur , tidak boleh berjalan dengan memasukkan tangan ke dalam saku. Dilarang memotret apapun di area pabrik. Setiap telepon genggam yang dipegang Kompasianer lensa fotonya ditutup oleh stiker khusus selama di areal pabrik. Jadi para Kompasianer benar-benar tidak diperkenakan mengambil foto. Karena disiplin dilakukan sejak awal masuk ruangan, otomatis para Kompasianer langsung mematuhinya.

Tidak terasa adzan Magrib telah datang, kami sudah berada sekitar enam jam di lingkungan pabrik PT TMMIN di Sunter 1 dengan diselingi jam makan siang di ruang kantin karyawan. Siang itu menunya ada dua pilihan nasi timbel dan nasi gudeg lengkap serta aneka minuman juice. Acara lebih sempurna dengan adanya panduan cara menulis oleh Pak Banu Astono, Wartawan Senior Kompas yang pernah berkunjung ke pabrik Toyota di Jepang. Terakhir kami diajak ke ruang olahraga dan masjid yang luas di lingkungan TMMIN Sunter 1. Sebelum pulang dilakukan pertandingan persahabatan futsal antara tim Kompasianer dengan tim karyawan TMMIN dengan kemenangan tuan rumah TMMIN 6-4. Ruang olahraga sangat luas, karyawan bisa melakukan futsal, bulutangkis, dan bilyar. Masjid yang terletak di sebelah ruang olahraga juga sangat luas, sehingga karyawan TMMIN bisa nyaman menjalankan ibadahnya pada saat shalat lima waktu

Kami berterima kasih kepada eksekutif PT TMMIN yang telah memberi kesempatan kepada Kompasianer untuk belajar tentang filosofi kerja Toyota. Kalau suatu hari nanti saya memiliki perusahaan sendiri saya ingin membuat sistem kerja seperti yang dilakukan Toyota. Semoga terkabul !!!. (Asita DK Suryanto)

Baca tulisan sebelumnya : http://www.kompasiana.com/asitasuryanto/siapa-sangka-mobil-fortuner-dibuat-di-karawang-jawa-barat_557acbc18efdfd5d6dd9159f

Sumber foto: 1. Kompasiana.com –ID Satto; 2. Koleksi pribadi;3. Koleksi foto Aji dari kunjungan ke Museum Toyota di Nagoya, Jepang; dan 4. koleksi foto dari http://www.toyotaindonesiamanufacturing.co.id/; 5.serta http://id.wikipedia.org/wiki

Referensi:

1.http://www.toyotaindonesiamanufacturing.co.id/

2.http://www.toyota-global.com/company/

Follow Instagram @kompasianacom juga Tiktok @kompasiana biar nggak ketinggalan event seru komunitas dan tips dapat cuan dari Kompasiana. Baca juga cerita inspiratif langsung dari smartphone kamu dengan bergabung di WhatsApp Channel Kompasiana di SINI